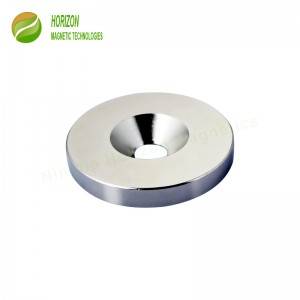

सामान्यतया, उदाहरण के लिए, नियोडिमियम रिंग चुंबक के सटीक आयाम को तीनों संबंधित आकारों, जैसे बाहरी व्यास (ओडी या डी), आंतरिक व्यास (आईडी या डी) और लंबाई या मोटाई (एल या टी) के साथ सटीक रूप से वर्णित किया जा सकता है। OD55 x ID32 x T10 मिमी या बस D55 x d32 x 10 मिमी के रूप में।

नियोडिमियम रिंग चुंबक के लिए, उत्पादन तकनीक सरल ब्लॉक आकार के चुंबकों की तुलना में अधिक कठिन या अधिक विकल्प वाली है। कौन सी उत्पादन तकनीक चुनी जानी चाहिए यह रिंग चुंबक आयाम, चुंबकीयकरण दिशा, स्क्रैप दर और फिर कम से कम उत्पादन लागत सहित कई कारकों पर निर्भर करता है। रिंग चुंबक में तीन प्रकार की चुंबकीयकरण दिशाएं हो सकती हैं, रेडियल रूप से चुंबकीय, व्यासीय रूप से चुंबकीय और अक्षीय रूप से चुंबकीय।

सिद्धांत रूप में, संपूर्ण रेडियल चुंबकीय रिंग के चुंबकीय गुण कई से बनी एकत्रित रिंग से बेहतर होते हैंचुंबक खंडजोड़ी में व्यासीय चुम्बकत्व। लेकिन सिंटर्ड नियोडिमियम चुंबक की रेडियल रिंग के लिए उत्पादन तकनीक में अभी भी कई बाधाएं हैं, और उत्पादन में सिंटर्ड रेडियल रिंग चुंबक के पास कम गुणों, छोटे आकार, उच्च स्क्रैप दर, नमूना चरण से शुरू होने वाले अधिक महंगे टूलींग चार्ज की कई आवश्यकता सीमाएं हैं, और फिर अधिक कीमत, आदि। अधिकांश अनुप्रयोगों में, अंत में ग्राहक रिंग बनाने के लिए सिंटरयुक्त नियोडिमियम मैग्नेट के व्यासीय चुंबकीय खंडों का उपयोग करने का निर्णय लेते हैं या इसके बजाय केवल बंधी हुई नियोडिमियम चुंबक रिंग का उपयोग करते हैं। इसलिए सिंटर्ड नियोडिमियम चुंबक रेडियल रिंग का वास्तविक बाजार सामान्य रिंग या नियोडिमियम मैग्नेट के व्यासीय रूप से चुंबकीय खंडों की तुलना में बहुत छोटा है।

यदि ऑर्डर की मात्रा बड़ी नहीं है, तो आम तौर पर व्यास के माध्यम से उन्मुख नियोडिमियम रिंग चुंबक को रिंग के आकार के चुंबक ब्लॉक के बजाय एक बड़े आयताकार चुंबक ब्लॉक से मशीनीकृत किया जाता है। यद्यपि ब्लॉक आकार से रिंग आकार तक मशीनिंग लागत अधिक है, आयताकार चुंबक ब्लॉक की उत्पादन लागत व्यास उन्मुख रिंग या सिलेंडर चुंबक की तुलना में बहुत कम है। नियोडिमियम चुंबक रिंग का व्यापक रूप से लाउडस्पीकर, मछली पकड़ने के चुंबक, हुक चुंबक में उपयोग किया जाता है।प्रीकास्ट इन्सर्ट मैग्नेट, बोरहोल के साथ पॉट मैग्नेट, आदि।